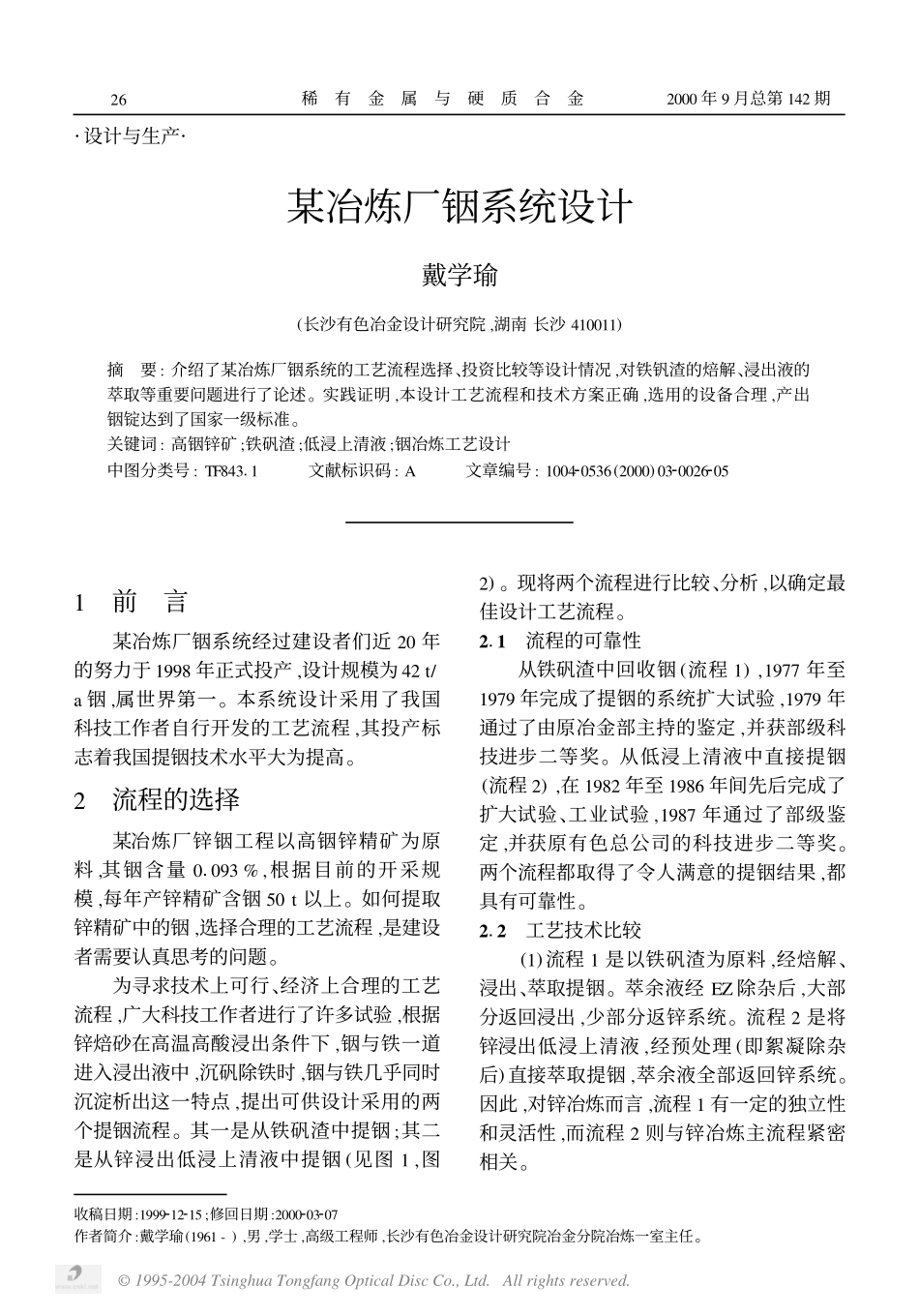

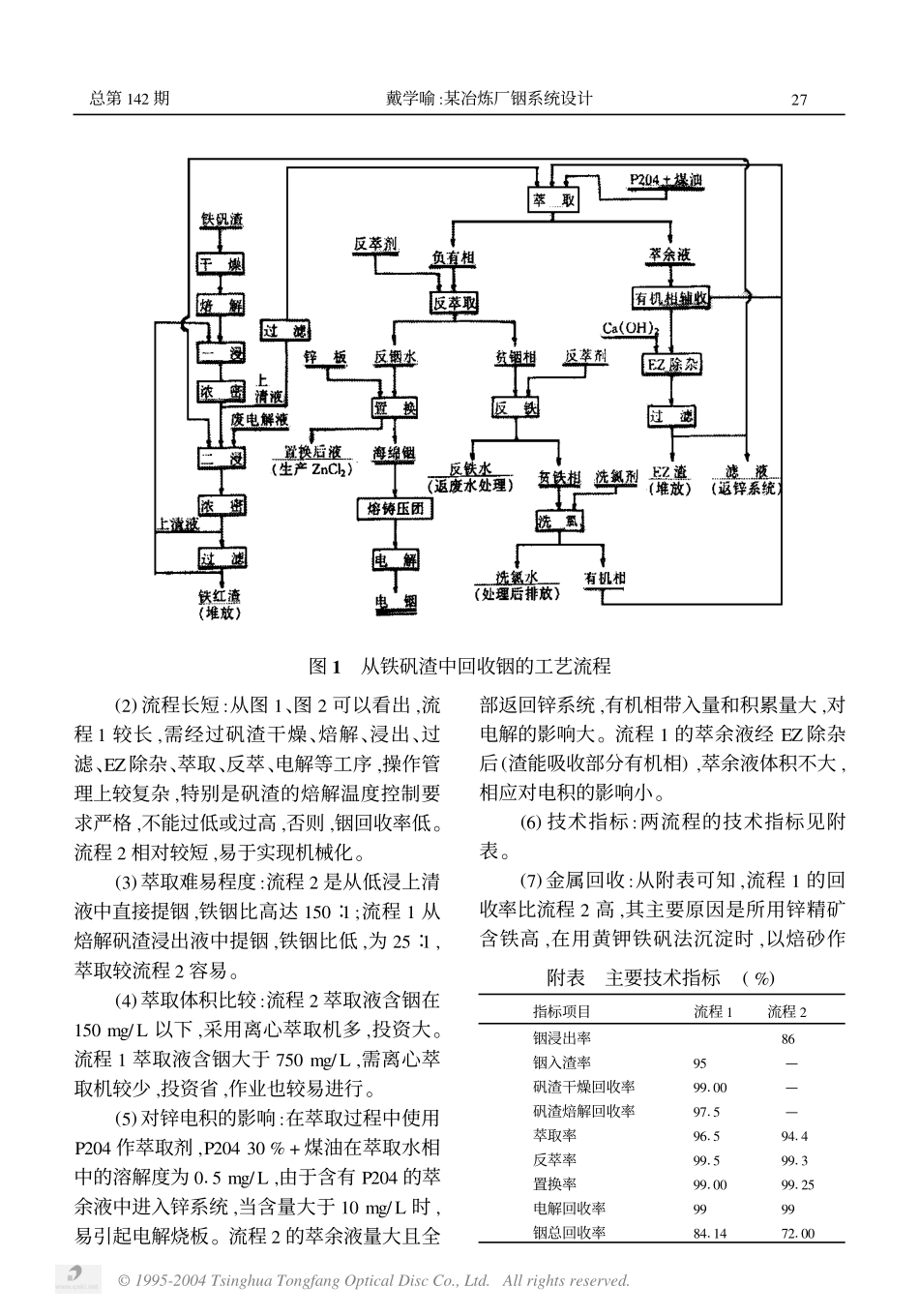

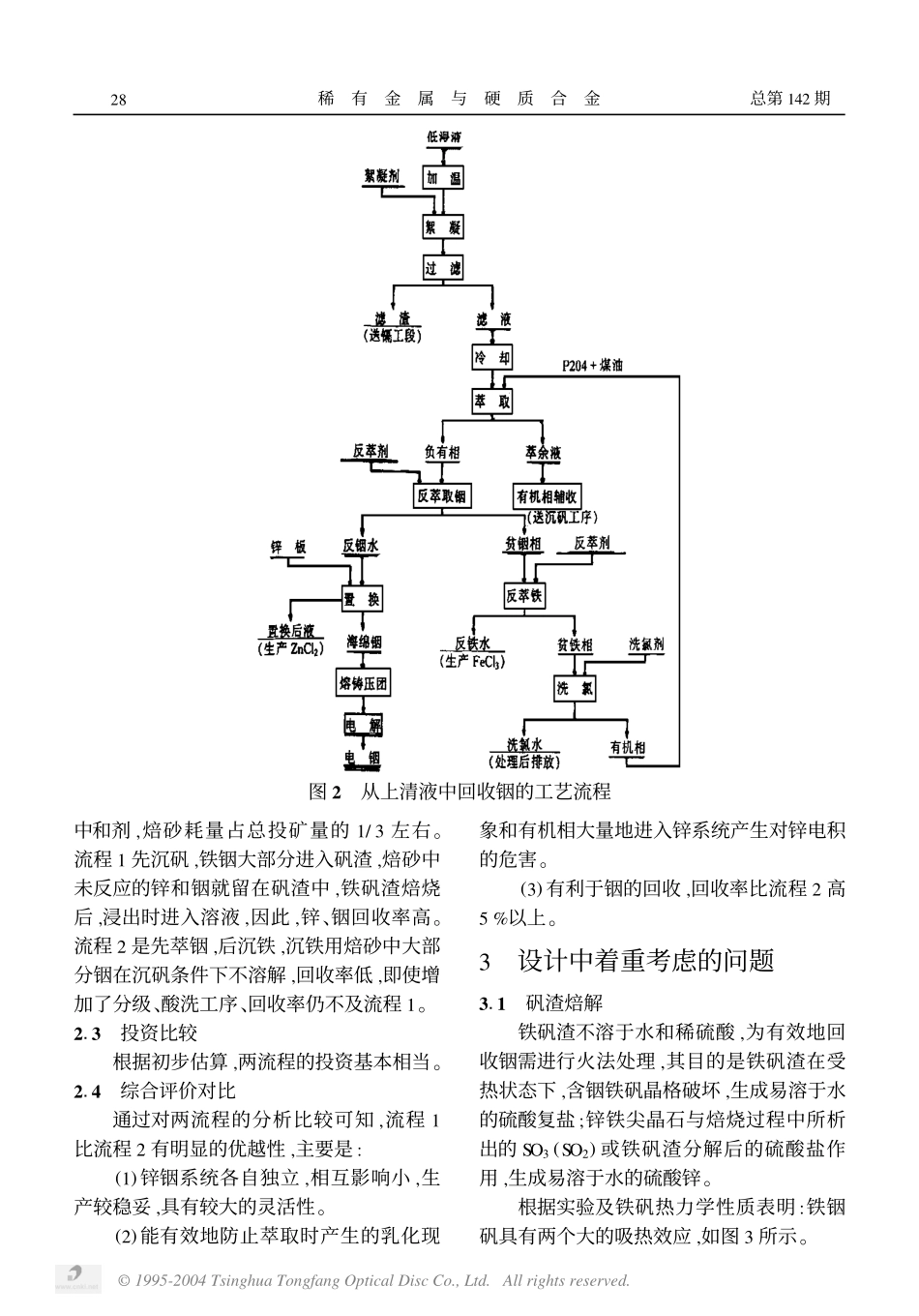

·设计与生产·某冶炼厂铟系统设计戴学瑜(长沙有色冶金设计研究院,湖南长沙410011)摘要:介绍了某冶炼厂铟系统的工艺流程选择、投资比较等设计情况,对铁钒渣的焙解、浸出液的萃取等重要问题进行了论述。实践证明,本设计工艺流程和技术方案正确,选用的设备合理,产出铟锭达到了国家一级标准。关键词:高铟锌矿;铁矾渣;低浸上清液;铟冶炼工艺设计中图分类号:TF84311文献标识码:A文章编号:100420536(2000)03200262051前言某冶炼厂铟系统经过建设者们近20年的努力于1998年正式投产,设计规模为42t/a铟,属世界第一。本系统设计采用了我国科技工作者自行开发的工艺流程,其投产标志着我国提铟技术水平大为提高。2流程的选择某冶炼厂锌铟工程以高铟锌精矿为原料,其铟含量01093%,根据目前的开采规模,每年产锌精矿含铟50t以上。如何提取锌精矿中的铟,选择合理的工艺流程,是建设者需要认真思考的问题。为寻求技术上可行、经济上合理的工艺流程,广大科技工作者进行了许多试验,根据锌焙砂在高温高酸浸出条件下,铟与铁一道进入浸出液中,沉矾除铁时,铟与铁几乎同时沉淀析出这一特点,提出可供设计采用的两个提铟流程。其一是从铁矾渣中提铟;其二是从锌浸出低浸上清液中提铟(见图1,图2)。现将两个流程进行比较、分析,以确定最佳设计工艺流程。211流程的可靠性从铁矾渣中回收铟(流程1),1977年至1979年完成了提铟的系统扩大试验,1979年通过了由原冶金部主持的鉴定,并获部级科技进步二等奖。从低浸上清液中直接提铟(流程2),在1982年至1986年间先后完成了扩大试验、工业试验,1987年通过了部级鉴定,并获原有色总公司的科技进步二等奖。两个流程都取得了令人满意的提铟结果,都具有可靠性。212工艺技术比较(1)流程1是以铁矾渣为原料,经焙解、浸出、萃取提铟。萃余液经EZ除杂后,大部分返回浸出,少部分返锌系统。流程2是将锌浸出低浸上清液,经预处理(即絮凝除杂后)直接萃取提铟,萃余液全部返回锌系统。因此,对锌冶炼而言,流程1有一定的独立性和灵活性,而流程2则与锌冶炼主流程紧密相关。收稿日期:1999212215;修回日期:2000203207作者简介:戴学瑜(1961-),男,学士,高级工程师,长沙有色冶金设计研究院冶金分院冶炼一室主任。62稀有金属与硬质合金2000年9月总第142期©1995-2004TsinghuaTongfangOpticalDiscCo.,Ltd.Allrightsreserved.图1从铁矾渣中回收铟的工艺流程(2)流程长短:从图1、图2可以看出,流程1较长,需经过矾渣干燥、焙解、浸出、过滤、EZ除杂、萃取、反萃、电解等工序,操作管理上较复杂,特别是矾渣的焙解温度控制要求严格,不能过低或过高,否则,铟回收率低。流程2相对较短,易于实现机械化。(3)萃取难易程度:流程2是从低浸上清液中直接提铟,铁铟比高达150∶1;流程1从焙解矾渣浸出液中提铟,铁铟比低,为25∶1,萃取较流程2容易。(4)萃取体积比较:流程2萃取液含铟在150mg/L以下,采用离心萃取机多,投资大。流程1萃取液含铟大于750mg/L,需离心萃取机较少,投资省,作业也较易进行。(5)对锌电积的影响:在萃取过程中使用P204作萃取剂,P20430%+煤油在萃取水相中的溶解度为015mg/L,由于含有P204的萃余液中进入锌系统,当含量大于10mg/L时,易引起电解烧板。流程2的萃余液量大且全部返回锌系统,有机相带入量和积累量大,对电解的影响大。流程1的萃余液经EZ除杂后(渣能吸收部分有机相),萃余液体积不大,相应对电积的影响小。(6)技术指标:两流程的技术指标见附表。(7)金属回收:从附表可知,流程1的回收率比流程2高,其主要原因是所用锌精矿含铁高,在用黄钾铁矾法沉淀时,以焙砂作附表主要技术指标(%)指标项目流程1流程2铟浸出率86铟入渣率95—矾渣干燥回收率99100—矾渣焙解回收率9715—萃取率96159414反萃率99159913置换率9910099125电解回收率9999铟总回收率841147210072总第142期戴学喻:某冶炼厂铟系统设计©1995-2004TsinghuaTongfangOpticalDiscCo.,Ltd.Allrightsreserved.图2从上清液中回收铟的工艺流程中和剂,焙砂耗量占总投矿量的1/3左右。流程1先沉矾,铁铟大部分进入矾渣,焙砂中未反应的锌和铟就留在矾渣中,铁矾渣焙烧后,浸出时进入溶液,因此,锌、铟回收率高。流程2是先萃铟,后沉铁,沉铁用焙砂中大部分铟在沉矾条件下不溶...