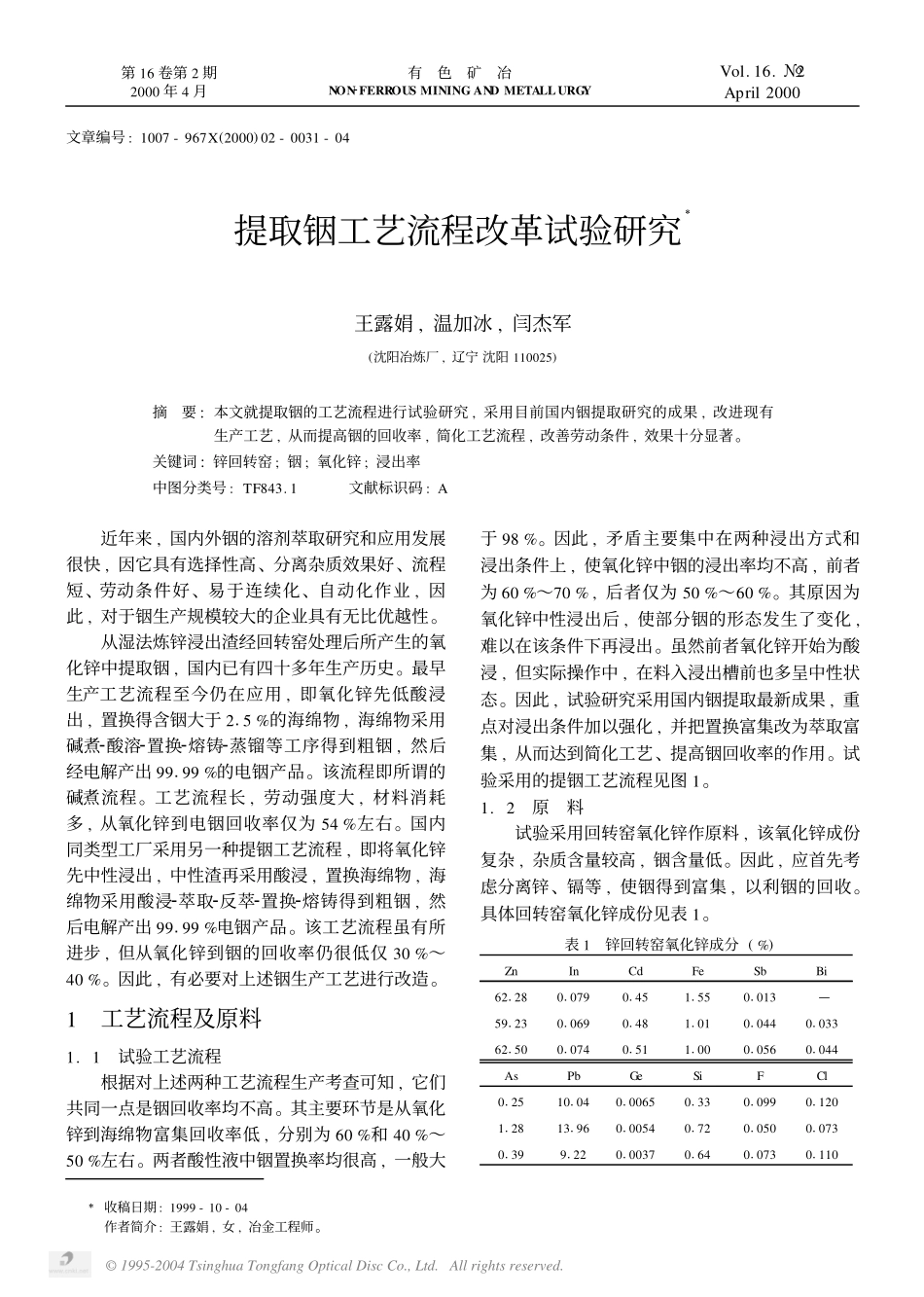

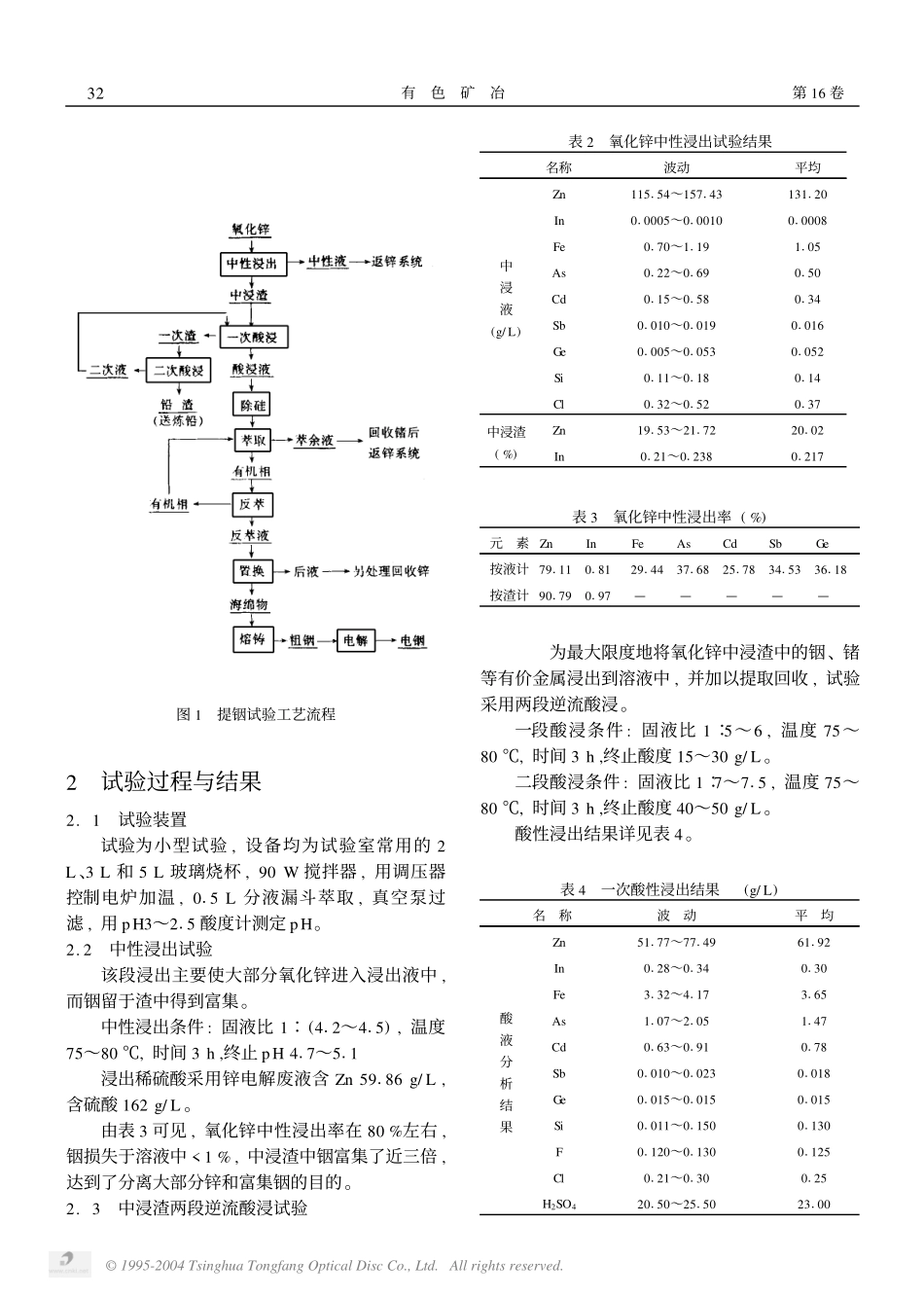

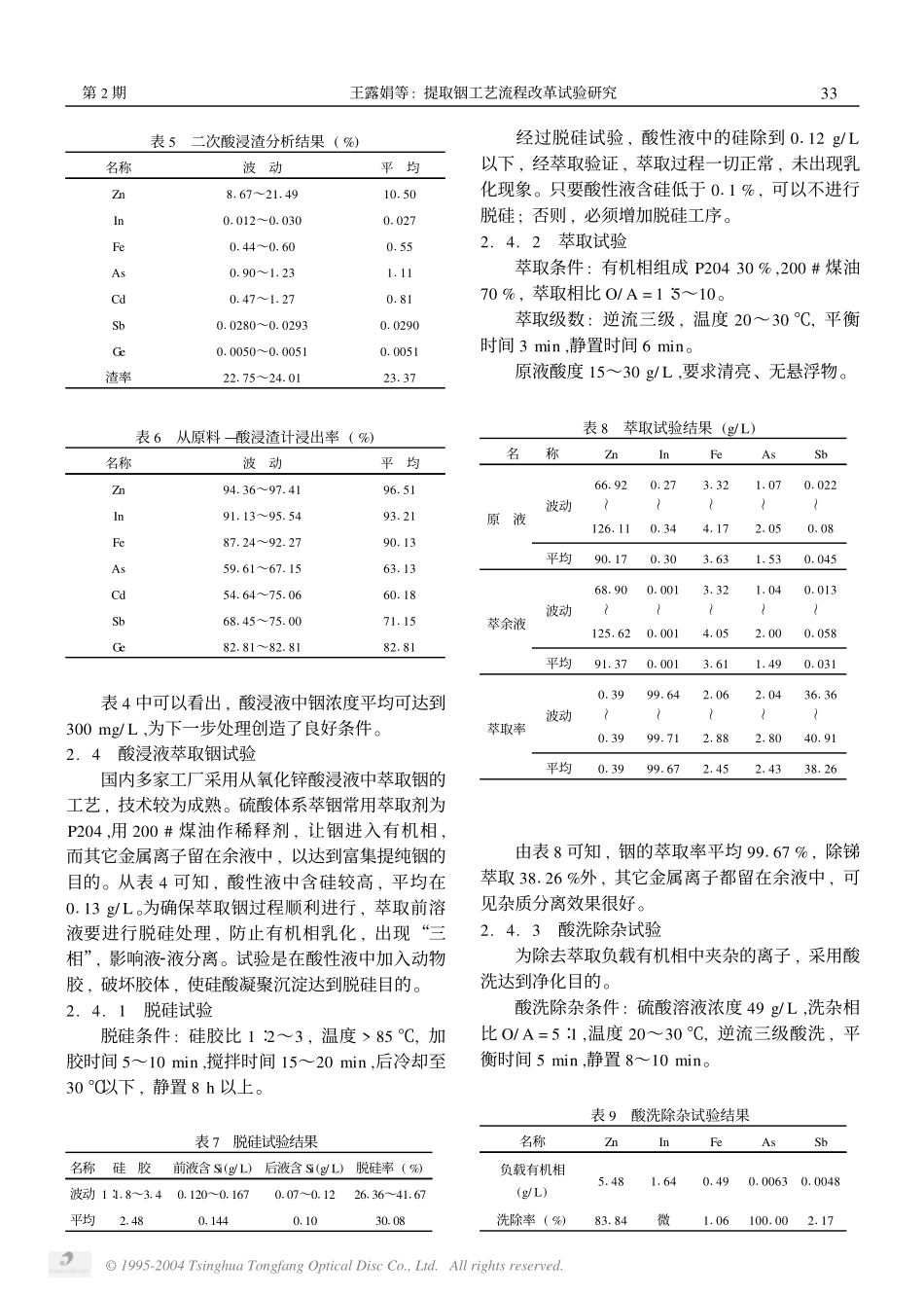

文章编号:1007-967X(2000)02-0031-04提取铟工艺流程改革试验研究Ξ王露娟,温加冰,闫杰军(沈阳冶炼厂,辽宁沈阳110025)摘要:本文就提取铟的工艺流程进行试验研究,采用目前国内铟提取研究的成果,改进现有生产工艺,从而提高铟的回收率,简化工艺流程,改善劳动条件,效果十分显著。关键词:锌回转窑;铟;氧化锌;浸出率中图分类号:TF843.1文献标识码:A近年来,国内外铟的溶剂萃取研究和应用发展很快,因它具有选择性高、分离杂质效果好、流程短、劳动条件好、易于连续化、自动化作业,因此,对于铟生产规模较大的企业具有无比优越性。从湿法炼锌浸出渣经回转窑处理后所产生的氧化锌中提取铟,国内已有四十多年生产历史。最早生产工艺流程至今仍在应用,即氧化锌先低酸浸出,置换得含铟大于215%的海绵物,海绵物采用碱煮2酸溶2置换2熔铸2蒸镏等工序得到粗铟,然后经电解产出99199%的电铟产品。该流程即所谓的碱煮流程。工艺流程长,劳动强度大,材料消耗多,从氧化锌到电铟回收率仅为54%左右。国内同类型工厂采用另一种提铟工艺流程,即将氧化锌先中性浸出,中性渣再采用酸浸,置换海绵物,海绵物采用酸浸2萃取2反萃2置换2熔铸得到粗铟,然后电解产出99199%电铟产品。该工艺流程虽有所进步,但从氧化锌到铟的回收率仍很低仅30%~40%。因此,有必要对上述铟生产工艺进行改造。1工艺流程及原料1.1试验工艺流程根据对上述两种工艺流程生产考查可知,它们共同一点是铟回收率均不高。其主要环节是从氧化锌到海绵物富集回收率低,分别为60%和40%~50%左右。两者酸性液中铟置换率均很高,一般大于98%。因此,矛盾主要集中在两种浸出方式和浸出条件上,使氧化锌中铟的浸出率均不高,前者为60%~70%,后者仅为50%~60%。其原因为氧化锌中性浸出后,使部分铟的形态发生了变化,难以在该条件下再浸出。虽然前者氧化锌开始为酸浸,但实际操作中,在料入浸出槽前也多呈中性状态。因此,试验研究采用国内铟提取最新成果,重点对浸出条件加以强化,并把置换富集改为萃取富集,从而达到简化工艺、提高铟回收率的作用。试验采用的提铟工艺流程见图1。1.2原料试验采用回转窑氧化锌作原料,该氧化锌成份复杂,杂质含量较高,铟含量低。因此,应首先考虑分离锌、镉等,使铟得到富集,以利铟的回收。具体回转窑氧化锌成份见表1。表1锌回转窑氧化锌成分(%)ZnInCdFeSbBi62128010790145115501013—59123010690148110101044010336215001074015111000105601044AsPbGeSiFCl01251010401006501330109901120112813196010054017201050010730139912201003701640107301110第16卷第2期2000年4月有色矿冶NON2FERROUSMININGANDMETALLURGYVol.16.№2April2000Ξ收稿日期:1999-10-04作者简介:王露娟,女,冶金工程师。©1995-2004TsinghuaTongfangOpticalDiscCo.,Ltd.Allrightsreserved.图1提铟试验工艺流程2试验过程与结果2.1试验装置试验为小型试验,设备均为试验室常用的2L、3L和5L玻璃烧杯,90W搅拌器,用调压器控制电炉加温,015L分液漏斗萃取,真空泵过滤,用pH3~215酸度计测定pH。2.2中性浸出试验该段浸出主要使大部分氧化锌进入浸出液中,而铟留于渣中得到富集。中性浸出条件:固液比1∶(412~415),温度75~80℃,时间3h,终止pH417~511浸出稀硫酸采用锌电解废液含Zn59186g/L,含硫酸162g/L。由表3可见,氧化锌中性浸出率在80%左右,铟损失于溶液中<1%,中浸渣中铟富集了近三倍,达到了分离大部分锌和富集铟的目的。2.3中浸渣两段逆流酸浸试验表2氧化锌中性浸出试验结果名称波动平均中浸液(g/L)Zn115154~157143131120In010005~010010010008Fe0170~11191105As0122~01690150Cd0115~01580134Sb01010~0101901016Ge01005~0105301052Si0111~01180114Cl0132~01520137中浸渣(%)Zn19153~2117220102In0121~0123801217表3氧化锌中性浸出率(%)元素ZnInFeAsCdSbGe按液计7911101812914437168251783415336118按渣计901790197—————为最大限度地将氧化锌中浸渣中的铟、锗等有价金属浸出到溶液中,并加以提取回收,试验采用两段逆流酸浸。一段酸浸条件:固液比1∶5~6,温度75~80℃,时间3h,终止酸度15~30g/L。二段酸浸条件:固液比1∶7~715,温度75~80℃,时间3h,终止酸度40~50g/L。酸性浸...