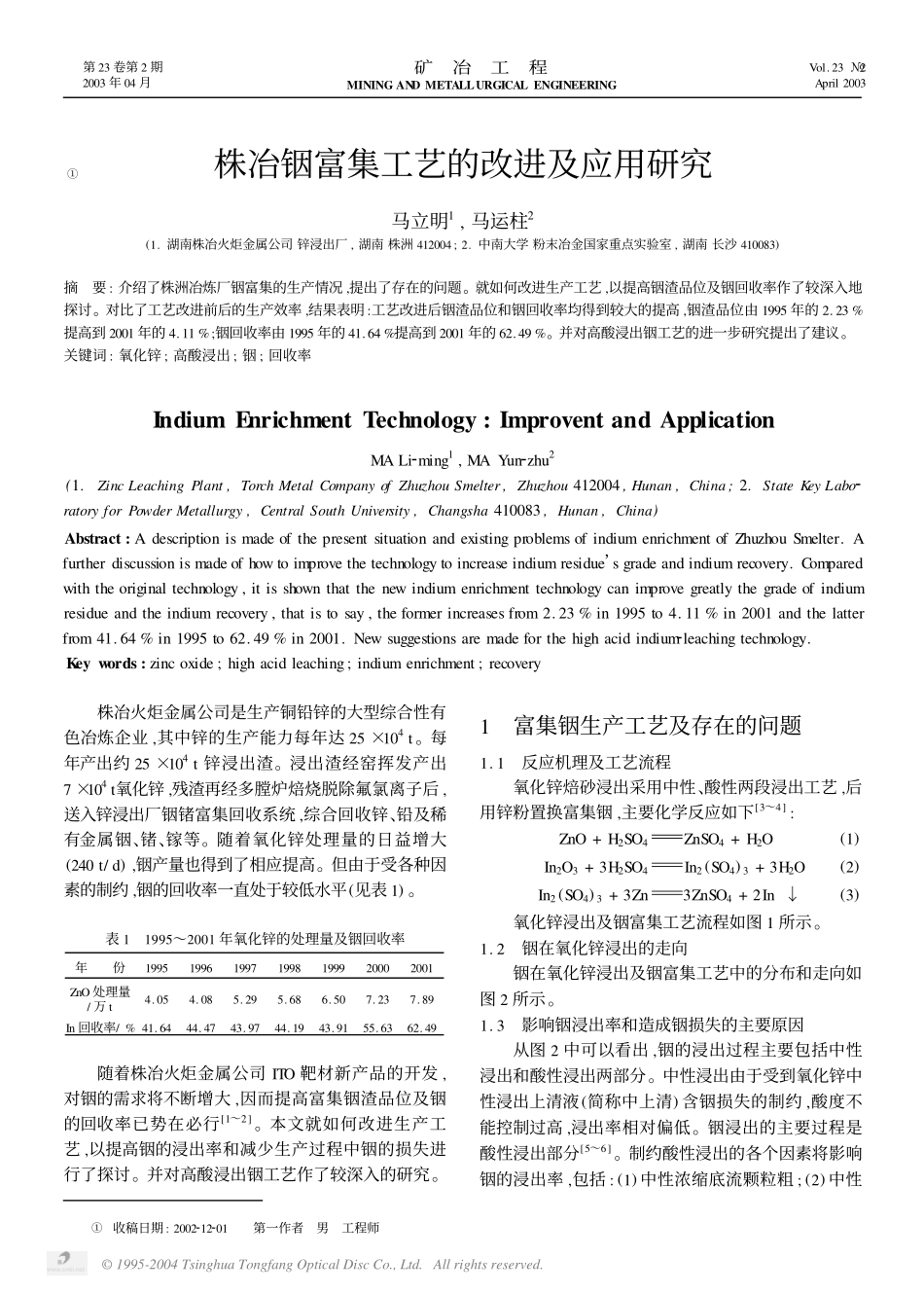

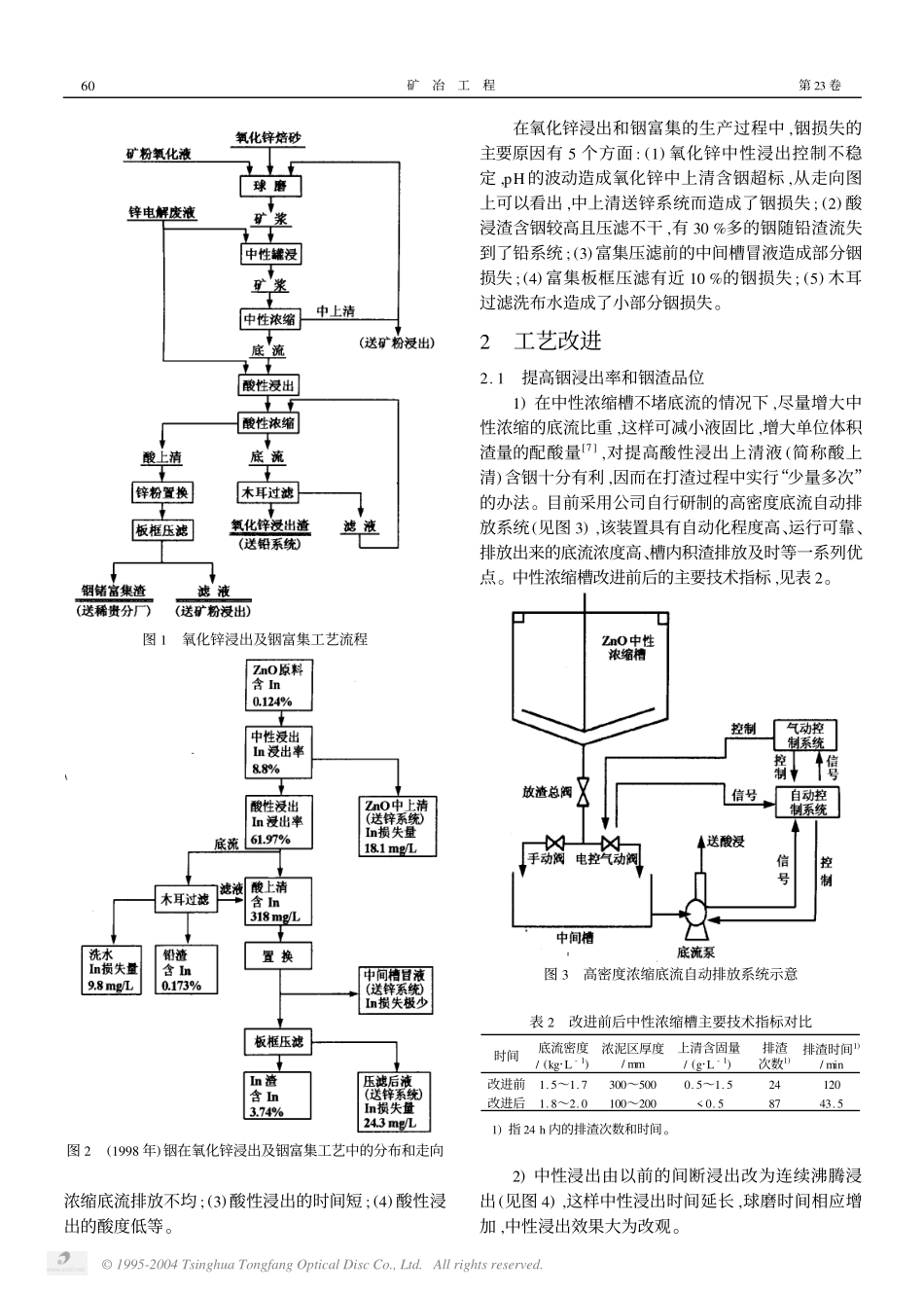

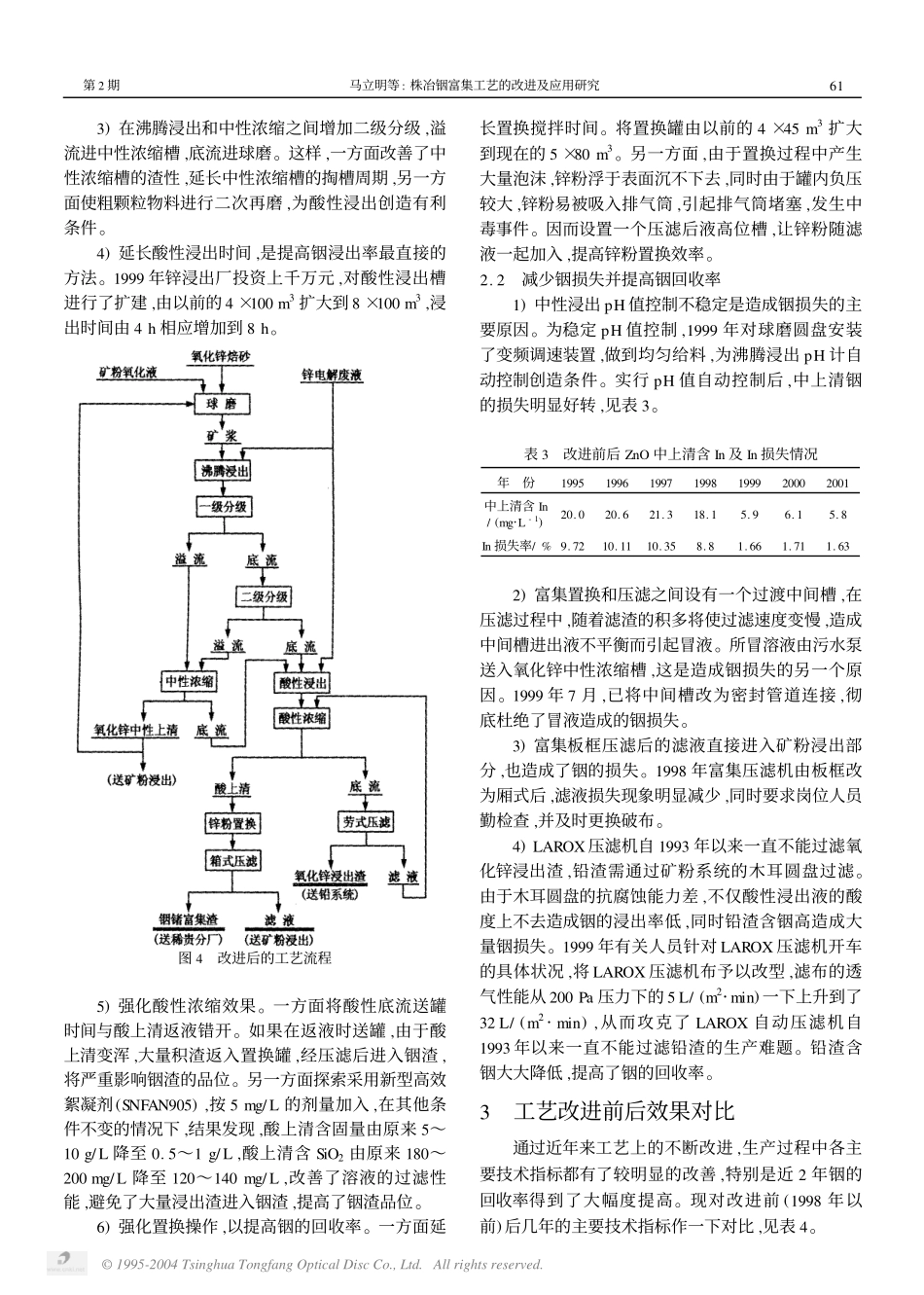

株冶铟富集工艺的改进及应用研究①马立明1,马运柱2(1.湖南株冶火炬金属公司锌浸出厂,湖南株洲412004;2.中南大学粉末冶金国家重点实验室,湖南长沙410083)摘要:介绍了株洲冶炼厂铟富集的生产情况,提出了存在的问题。就如何改进生产工艺,以提高铟渣品位及铟回收率作了较深入地探讨。对比了工艺改进前后的生产效率,结果表明:工艺改进后铟渣品位和铟回收率均得到较大的提高,铟渣品位由1995年的2.23%提高到2001年的4.11%;铟回收率由1995年的41.64%提高到2001年的62.49%。并对高酸浸出铟工艺的进一步研究提出了建议。关键词:氧化锌;高酸浸出;铟;回收率IndiumEnrichmentTechnology:ImproventandApplicationMALi2ming1,MAYun2zhu2(1.ZincLeachingPlant,TorchMetalCompanyofZhuzhouSmelter,Zhuzhou412004,Hunan,China;2.StateKeyLabo2ratoryforPowderMetallurgy,CentralSouthUniversity,Changsha410083,Hunan,China)Abstract:AdescriptionismadeofthepresentsituationandexistingproblemsofindiumenrichmentofZhuzhouSmelter.Afurtherdiscussionismadeofhowtoimprovethetechnologytoincreaseindiumresidue’sgradeandindiumrecovery.Comparedwiththeoriginaltechnology,itisshownthatthenewindiumenrichmenttechnologycanimprovegreatlythegradeofindiumresidueandtheindiumrecovery,thatistosay,theformerincreasesfrom2.23%in1995to4.11%in2001andthelatterfrom41.64%in1995to62.49%in2001.Newsuggestionsaremadeforthehighacidindium2leachingtechnology.Keywords:zincoxide;highacidleaching;indiumenrichment;recovery株冶火炬金属公司是生产铜铅锌的大型综合性有色冶炼企业,其中锌的生产能力每年达25×104t。每年产出约25×104t锌浸出渣。浸出渣经窑挥发产出7×104t氧化锌,残渣再经多膛炉焙烧脱除氟氯离子后,送入锌浸出厂铟锗富集回收系统,综合回收锌、铅及稀有金属铟、锗、镓等。随着氧化锌处理量的日益增大(240t/d),铟产量也得到了相应提高。但由于受各种因素的制约,铟的回收率一直处于较低水平(见表1)。表11995~2001年氧化锌的处理量及铟回收率年份1995199619971998199920002001ZnO处理量/万t4.054.085.295.686.507.237.89In回收率/%41.6444.4743.9744.1943.9155.6362.49随着株冶火炬金属公司ITO靶材新产品的开发,对铟的需求将不断增大,因而提高富集铟渣品位及铟的回收率已势在必行[1~2]。本文就如何改进生产工艺,以提高铟的浸出率和减少生产过程中铟的损失进行了探讨。并对高酸浸出铟工艺作了较深入的研究。1富集铟生产工艺及存在的问题1.1反应机理及工艺流程氧化锌焙砂浸出采用中性、酸性两段浸出工艺,后用锌粉置换富集铟,主要化学反应如下[3~4]:ZnO+H2SO4ZnSO4+H2O(1)In2O3+3H2SO4In2(SO4)3+3H2O(2)In2(SO4)3+3Zn3ZnSO4+2In↓(3)氧化锌浸出及铟富集工艺流程如图1所示。1.2铟在氧化锌浸出的走向铟在氧化锌浸出及铟富集工艺中的分布和走向如图2所示。1.3影响铟浸出率和造成铟损失的主要原因从图2中可以看出,铟的浸出过程主要包括中性浸出和酸性浸出两部分。中性浸出由于受到氧化锌中性浸出上清液(简称中上清)含铟损失的制约,酸度不能控制过高,浸出率相对偏低。铟浸出的主要过程是酸性浸出部分[5~6]。制约酸性浸出的各个因素将影响铟的浸出率,包括:(1)中性浓缩底流颗粒粗;(2)中性第23卷第2期2003年04月矿冶工程MININGANDMETALLURGICALENGINEERINGVol.23№2April2003①收稿日期:2002212201第一作者男工程师©1995-2004TsinghuaTongfangOpticalDiscCo.,Ltd.Allrightsreserved.图1氧化锌浸出及铟富集工艺流程图2(1998年)铟在氧化锌浸出及铟富集工艺中的分布和走向浓缩底流排放不均;(3)酸性浸出的时间短;(4)酸性浸出的酸度低等。在氧化锌浸出和铟富集的生产过程中,铟损失的主要原因有5个方面:(1)氧化锌中性浸出控制不稳定,pH的波动造成氧化锌中上清含铟超标,从走向图上可以看出,中上清送锌系统而造成了铟损失;(2)酸浸渣含铟较高且压滤不干,有30%多的铟随铅渣流失到了铅系统;(3)富集压滤前的中间槽冒液造成部分铟损失;(4)富集板框压滤有近10%的铟损失;(5)木耳过滤洗布水造成了小部分...