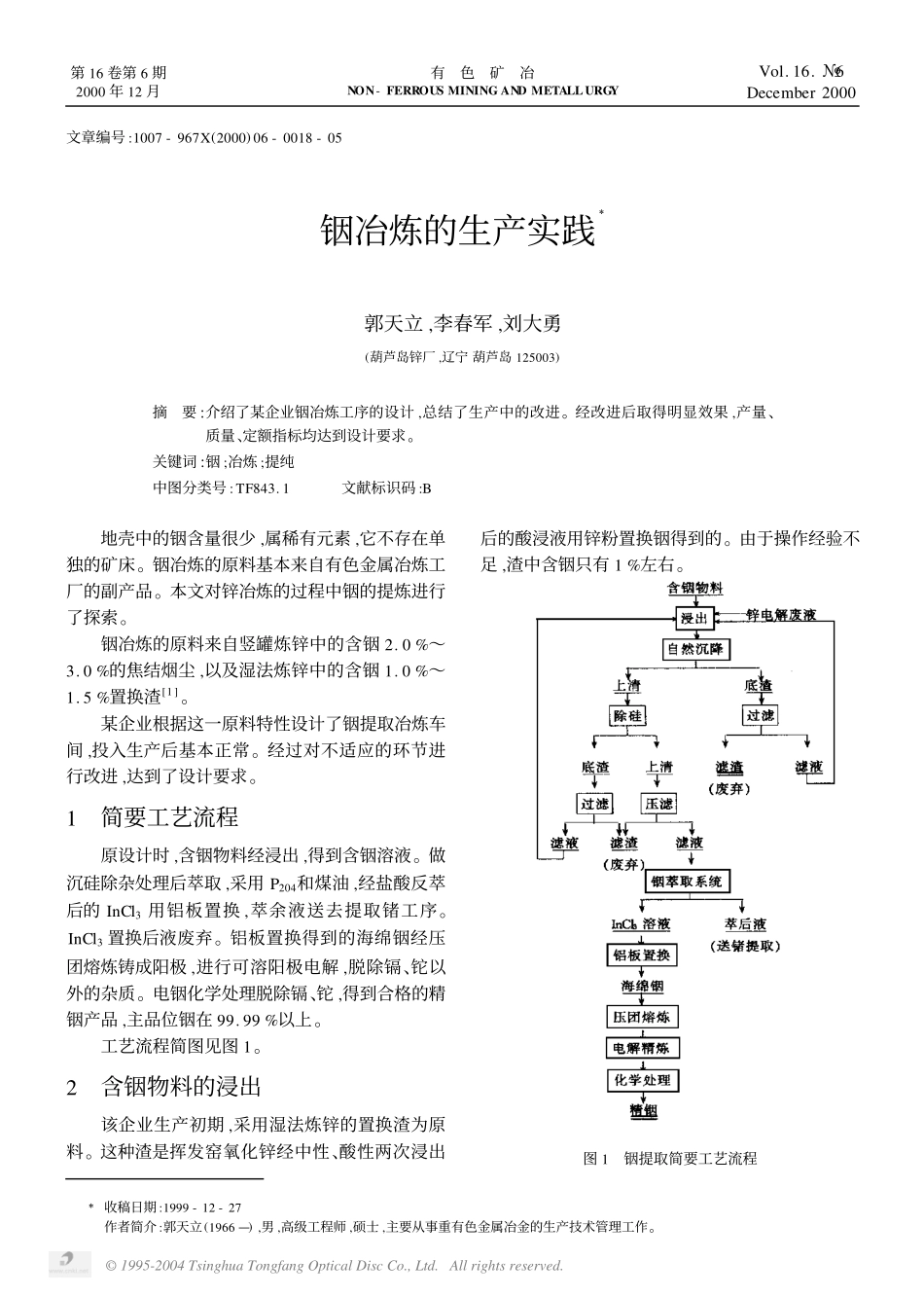

文章编号:1007-967X(2000)06-0018-05铟冶炼的生产实践Ξ郭天立,李春军,刘大勇(葫芦岛锌厂,辽宁葫芦岛125003)摘要:介绍了某企业铟冶炼工序的设计,总结了生产中的改进。经改进后取得明显效果,产量、质量、定额指标均达到设计要求。关键词:铟;冶炼;提纯中图分类号:TF843.1文献标识码:B地壳中的铟含量很少,属稀有元素,它不存在单独的矿床。铟冶炼的原料基本来自有色金属冶炼工厂的副产品。本文对锌冶炼的过程中铟的提炼进行了探索。铟冶炼的原料来自竖罐炼锌中的含铟2.0%~3.0%的焦结烟尘,以及湿法炼锌中的含铟1.0%~1.5%置换渣[1]。某企业根据这一原料特性设计了铟提取冶炼车间,投入生产后基本正常。经过对不适应的环节进行改进,达到了设计要求。1简要工艺流程原设计时,含铟物料经浸出,得到含铟溶液。做沉硅除杂处理后萃取,采用P204和煤油,经盐酸反萃后的InCl3用铝板置换,萃余液送去提取锗工序。InCl3置换后液废弃。铝板置换得到的海绵铟经压团熔炼铸成阳极,进行可溶阳极电解,脱除镉、铊以外的杂质。电铟化学处理脱除镉、铊,得到合格的精铟产品,主品位铟在99.99%以上。工艺流程简图见图1。2含铟物料的浸出该企业生产初期,采用湿法炼锌的置换渣为原料。这种渣是挥发窑氧化锌经中性、酸性两次浸出后的酸浸液用锌粉置换铟得到的。由于操作经验不足,渣中含铟只有1%左右。图1铟提取简要工艺流程第16卷第6期2000年12月有色矿冶NON-FERROUSMININGANDMETALLURGYVol.16.№6December2000Ξ收稿日期:1999-12-27作者简介:郭天立(1966—),男,高级工程师,硕士,主要从事重有色金属冶金的生产技术管理工作。©1995-2004TsinghuaTongfangOpticalDiscCo.,Ltd.Allrightsreserved.当时的铟浸出条件为:一次浸出:液固比:7~8∶1;酸度:始酸80~90g/L,终酸25~30g/L;温度:85~90℃;时间:4h;锰粉加入量:铟渣干量的5%~7%。二次浸出:液固比:6~7∶1;酸度:始酸130~150g/L,终酸35~40g/L;温度:85~90℃;时间:4h;浸出渣含铟:小于0.5%;锰粉加入量:铟渣干量的15%。一次浸出液质量要求:Fe3+<0.3g/L,H+为25~30g/L;SiO2<0.5g/L;In>1g/L。溶液经除硅、压滤后送萃取工序。二次浸出液返回一次浸出配液固比使用。经过一段试运行后,生产数据表明,萃取液含锌应小于70g/L,否则萃取液易产生三相,使萃取无法进行。生产中两次浸出,锌绝大部分进入溶液,同时锌电解废液含锌50~60g/L,使铟浸出液含锌超过70g/L。针对这一情况,将流程改为:配制液固比用水,同时用酸采用浓硫酸。修改后,铟和锌的浸出率达到设计要求,于是取消了两次浸出流程,改为一次浸出,技术条件与原一次浸出条件相同。设计时考虑用锰粉做浸出添加剂,目的是加强铟渣中金属的氧化,改善浸出效果,缩短浸出时间。但应用中发现,氧化效果较差,便取消了加入锰粉环节。浸出前先将铟渣加热,使渣中的金属高温下强行氧化,效果较好。由于铟渣中含铟较低,只有1.0%~1.5%,使浸出液含铟仅1g/L左右。在萃取设备没有潜力的情况下,制约着萃取的生产能力。于是在含铟物料的选择上,选取了一定量的竖罐炼锌焦结炉烟尘,含铟在2.0%~4.0%。但该烟尘含氯较高,达到15%~20%,浸出液氯离子高,无法进入炼锌系统,给回收其中的锌增大了难度。针对这一情况,为了脱除焦结烟尘中的氯,做了如下试验。用粗镉熔炼使用过的废碱(主成份为NaOH)溶于水中,用此碱水溶解焦结烟尘,试图将氯离子溶入溶液中过滤脱除。但无论用多大的液固比,溶液均呈浑浊状态。直接用化学纯NaOH配成溶液,将焦结烟尘用水配成液固比10∶1的溶液,加入NaOH溶液调pH值至7.8~8.0,室温下搅拌1h,结果溶液仍不澄清。以上两组试验没能成功,主要原因为溶液中形成的Zn(OH)2不易沉淀所致。改用化学纯Na2CO3配成5%溶液继续试验。取焦结烟尘25g,成份为:Zn39.10%;In3.59%;Cl16.35%。焦结烟尘仍用水浆化至液固比10∶1,用5%的Na2CO3溶液调整溶液pH值7.8~8.0,室温下搅拌反应1h,反应结束后溶液很快澄清,上清液用滤纸过滤后测得,溶液中的Cl-9.84g/L,In3.7mg/L。说明经一次碱洗后,铟几乎没有损失,Cl-的脱除率达60%以上。将一次碱洗后渣加水浆化至液固比4∶1,煮沸10min并搅拌,澄清后取渣样测得Cl-0.25%,可以满足使用要求。这一试验表明,高氯焦结烟尘经一次Na2...