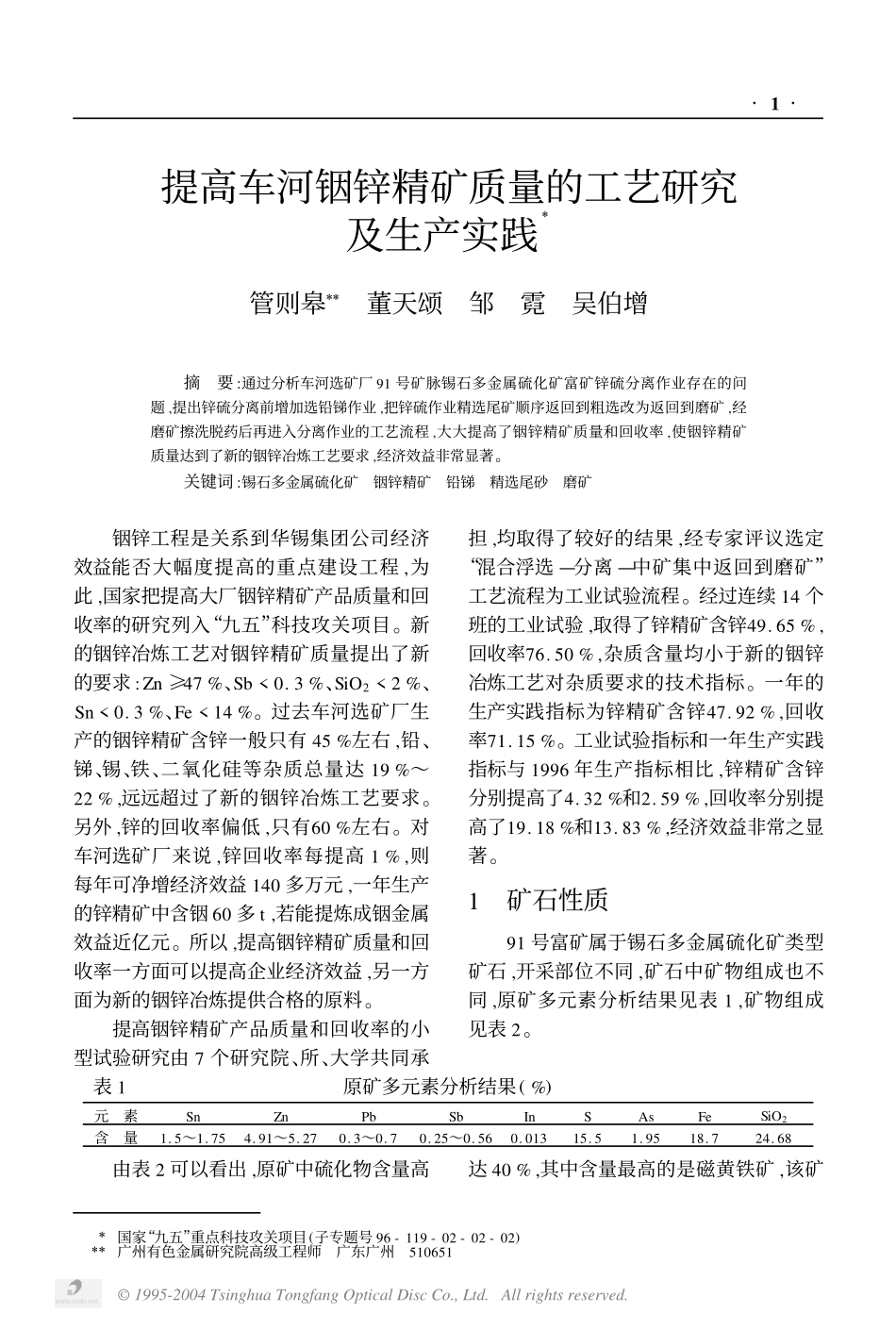

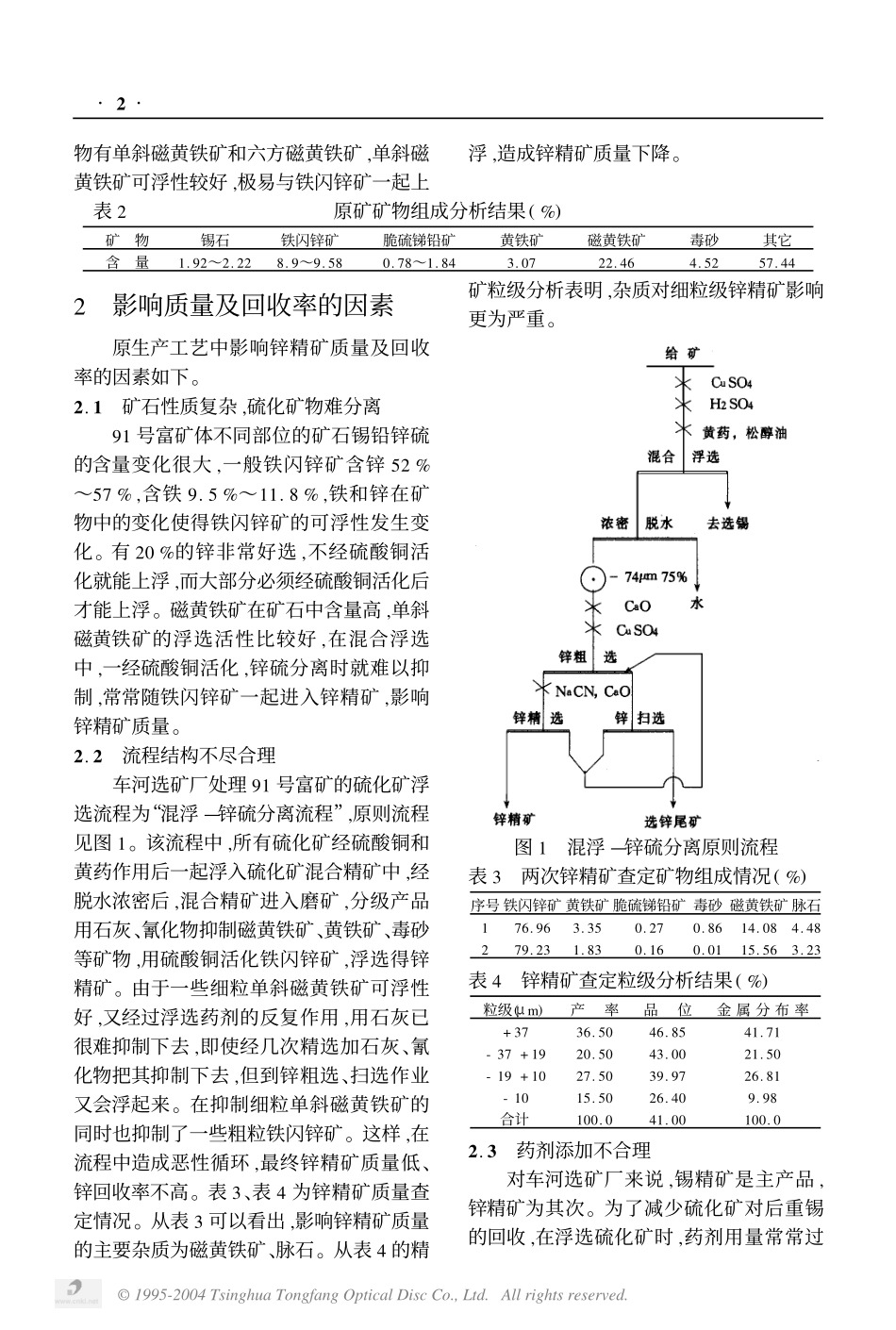

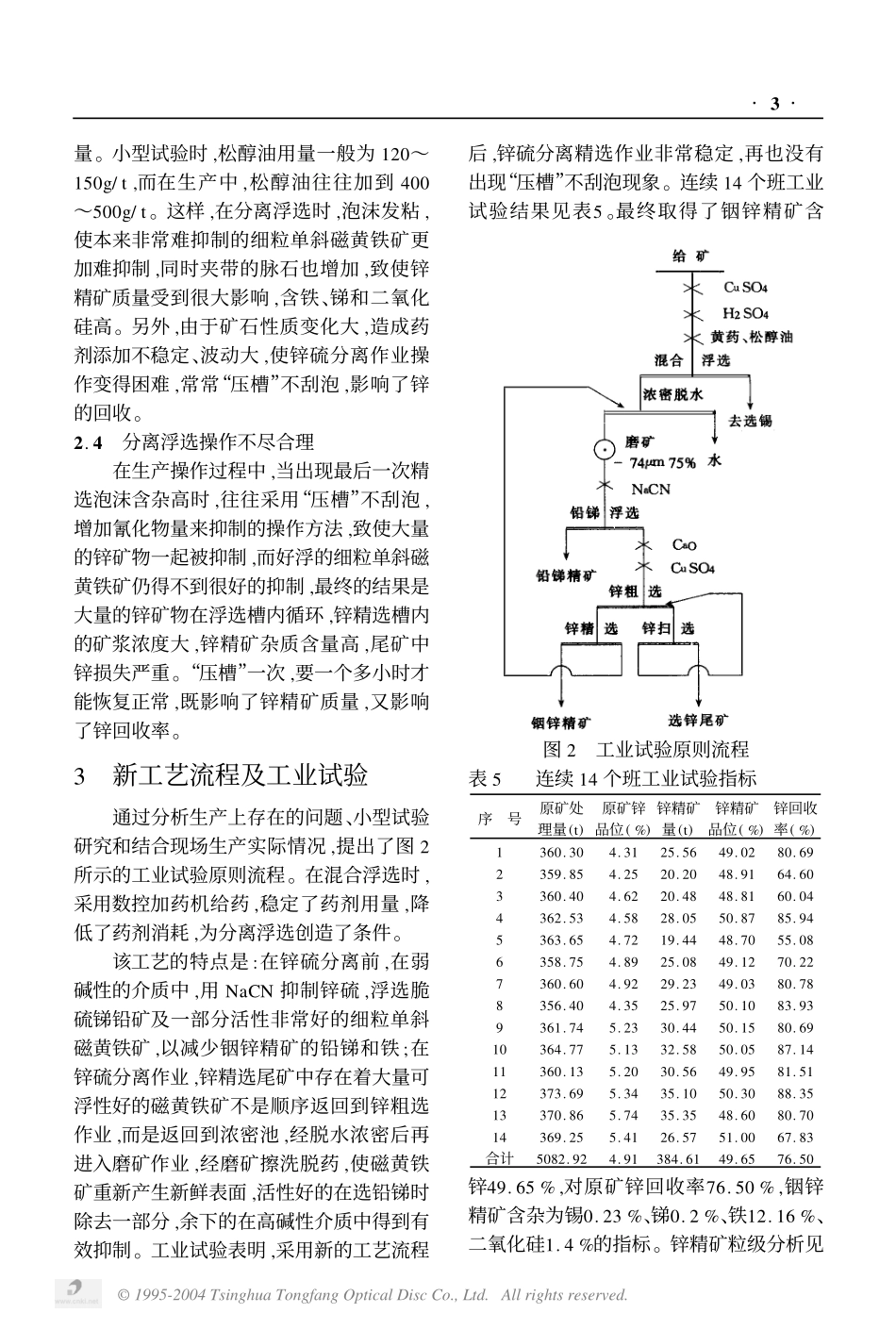

提高车河铟锌精矿质量的工艺研究及生产实践Ξ管则皋ΞΞ董天颂邹霓吴伯增摘要:通过分析车河选矿厂91号矿脉锡石多金属硫化矿富矿锌硫分离作业存在的问题,提出锌硫分离前增加选铅锑作业,把锌硫作业精选尾矿顺序返回到粗选改为返回到磨矿,经磨矿擦洗脱药后再进入分离作业的工艺流程,大大提高了铟锌精矿质量和回收率,使铟锌精矿质量达到了新的铟锌冶炼工艺要求,经济效益非常显著。关键词:锡石多金属硫化矿铟锌精矿铅锑精选尾砂磨矿铟锌工程是关系到华锡集团公司经济效益能否大幅度提高的重点建设工程,为此,国家把提高大厂铟锌精矿产品质量和回收率的研究列入“九五”科技攻关项目。新的铟锌冶炼工艺对铟锌精矿质量提出了新的要求:Zn≥47%、Sb<0.3%、SiO2<2%、Sn<0.3%、Fe<14%。过去车河选矿厂生产的铟锌精矿含锌一般只有45%左右,铅、锑、锡、铁、二氧化硅等杂质总量达19%~22%,远远超过了新的铟锌冶炼工艺要求。另外,锌的回收率偏低,只有60%左右。对车河选矿厂来说,锌回收率每提高1%,则每年可净增经济效益140多万元,一年生产的锌精矿中含铟60多t,若能提炼成铟金属效益近亿元。所以,提高铟锌精矿质量和回收率一方面可以提高企业经济效益,另一方面为新的铟锌冶炼提供合格的原料。提高铟锌精矿产品质量和回收率的小型试验研究由7个研究院、所、大学共同承担,均取得了较好的结果,经专家评议选定“混合浮选—分离—中矿集中返回到磨矿”工艺流程为工业试验流程。经过连续14个班的工业试验,取得了锌精矿含锌49.65%,回收率76.50%,杂质含量均小于新的铟锌冶炼工艺对杂质要求的技术指标。一年的生产实践指标为锌精矿含锌47.92%,回收率71.15%。工业试验指标和一年生产实践指标与1996年生产指标相比,锌精矿含锌分别提高了4.32%和2.59%,回收率分别提高了19.18%和13.83%,经济效益非常之显著。1矿石性质91号富矿属于锡石多金属硫化矿类型矿石,开采部位不同,矿石中矿物组成也不同,原矿多元素分析结果见表1,矿物组成见表2。表1原矿多元素分析结果(%)元素SnZnPbSbInSAsFeSiO2含量1.5~1.754.91~5.270.3~0.70.25~0.560.01315.51.9518.724.68由表2可以看出,原矿中硫化物含量高达40%,其中含量最高的是磁黄铁矿,该矿·1·ΞΞΞ广州有色金属研究院高级工程师广东广州510651国家“九五”重点科技攻关项目(子专题号96-119-02-02-02)©1995-2004TsinghuaTongfangOpticalDiscCo.,Ltd.Allrightsreserved.物有单斜磁黄铁矿和六方磁黄铁矿,单斜磁黄铁矿可浮性较好,极易与铁闪锌矿一起上浮,造成锌精矿质量下降。表2原矿矿物组成分析结果(%)矿物锡石铁闪锌矿脆硫锑铅矿黄铁矿磁黄铁矿毒砂其它含量1.92~2.228.9~9.580.78~1.843.0722.464.5257.442影响质量及回收率的因素原生产工艺中影响锌精矿质量及回收率的因素如下。2.1矿石性质复杂,硫化矿物难分离91号富矿体不同部位的矿石锡铅锌硫的含量变化很大,一般铁闪锌矿含锌52%~57%,含铁9.5%~11.8%,铁和锌在矿物中的变化使得铁闪锌矿的可浮性发生变化。有20%的锌非常好选,不经硫酸铜活化就能上浮,而大部分必须经硫酸铜活化后才能上浮。磁黄铁矿在矿石中含量高,单斜磁黄铁矿的浮选活性比较好,在混合浮选中,一经硫酸铜活化,锌硫分离时就难以抑制,常常随铁闪锌矿一起进入锌精矿,影响锌精矿质量。2.2流程结构不尽合理车河选矿厂处理91号富矿的硫化矿浮选流程为“混浮—锌硫分离流程”,原则流程见图1。该流程中,所有硫化矿经硫酸铜和黄药作用后一起浮入硫化矿混合精矿中,经脱水浓密后,混合精矿进入磨矿,分级产品用石灰、氰化物抑制磁黄铁矿、黄铁矿、毒砂等矿物,用硫酸铜活化铁闪锌矿,浮选得锌精矿。由于一些细粒单斜磁黄铁矿可浮性好,又经过浮选药剂的反复作用,用石灰已很难抑制下去,即使经几次精选加石灰、氰化物把其抑制下去,但到锌粗选、扫选作业又会浮起来。在抑制细粒单斜磁黄铁矿的同时也抑制了一些粗粒铁闪锌矿。这样,在流程中造成恶性循环,最终锌精矿质量低、锌回收率不高。表3、表4为锌精矿质量查定情况。从表3可以看出,影响锌精矿质量的主要杂质为磁黄铁矿、脉石。从表4的精矿粒级分析表明,杂质对细粒级锌精矿影响更为严重。图1混浮—锌硫分离原则流程表3两次...