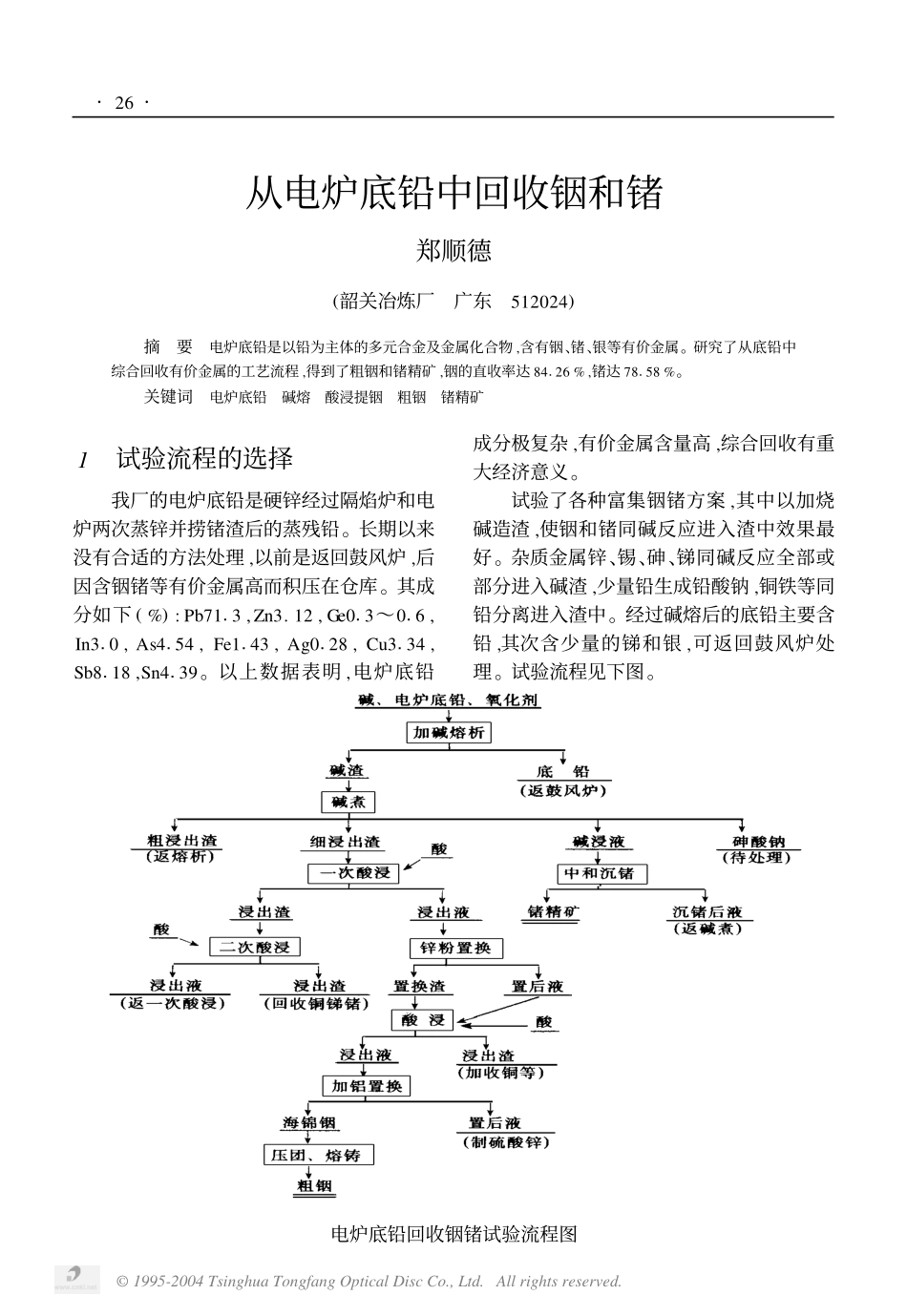

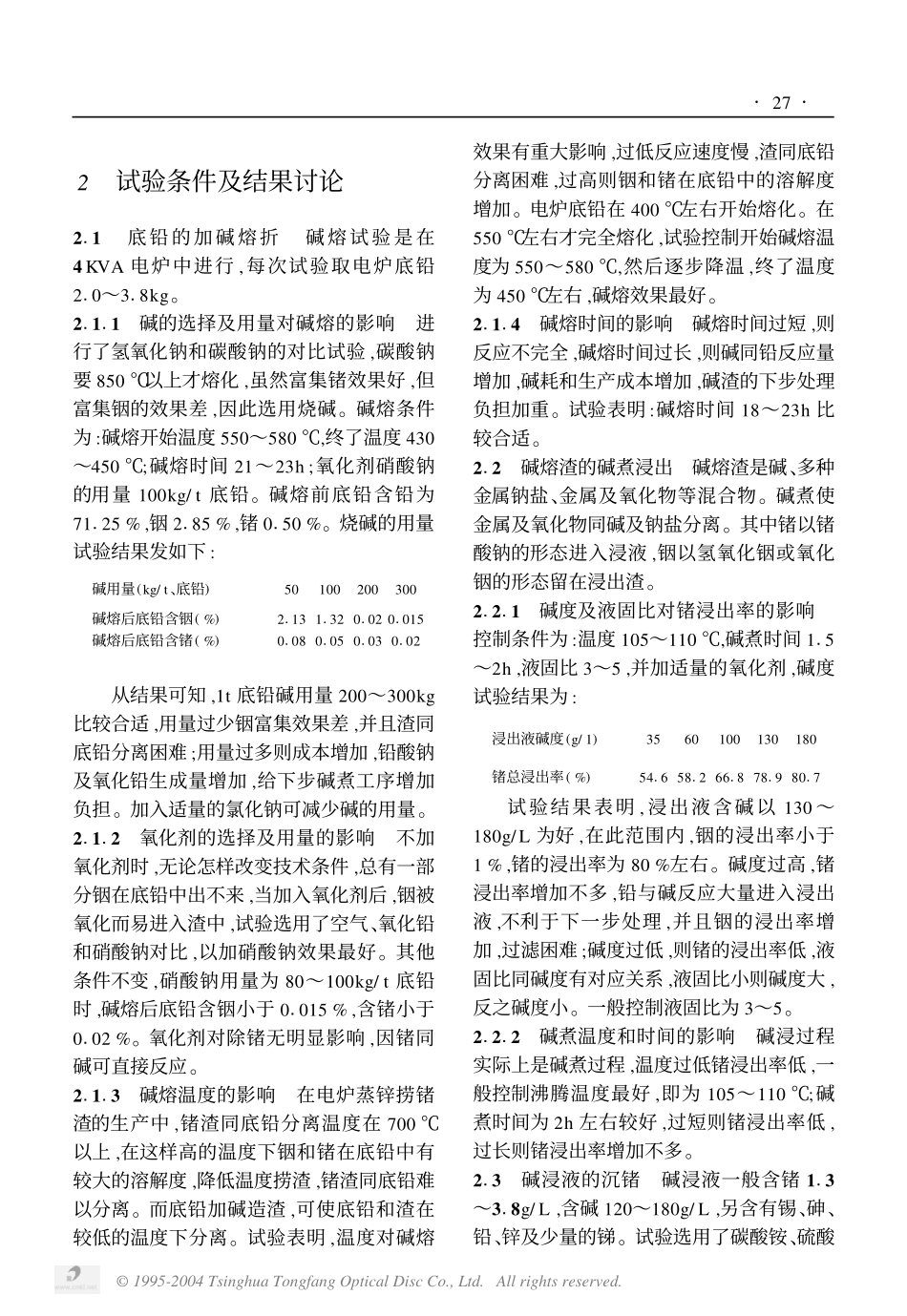

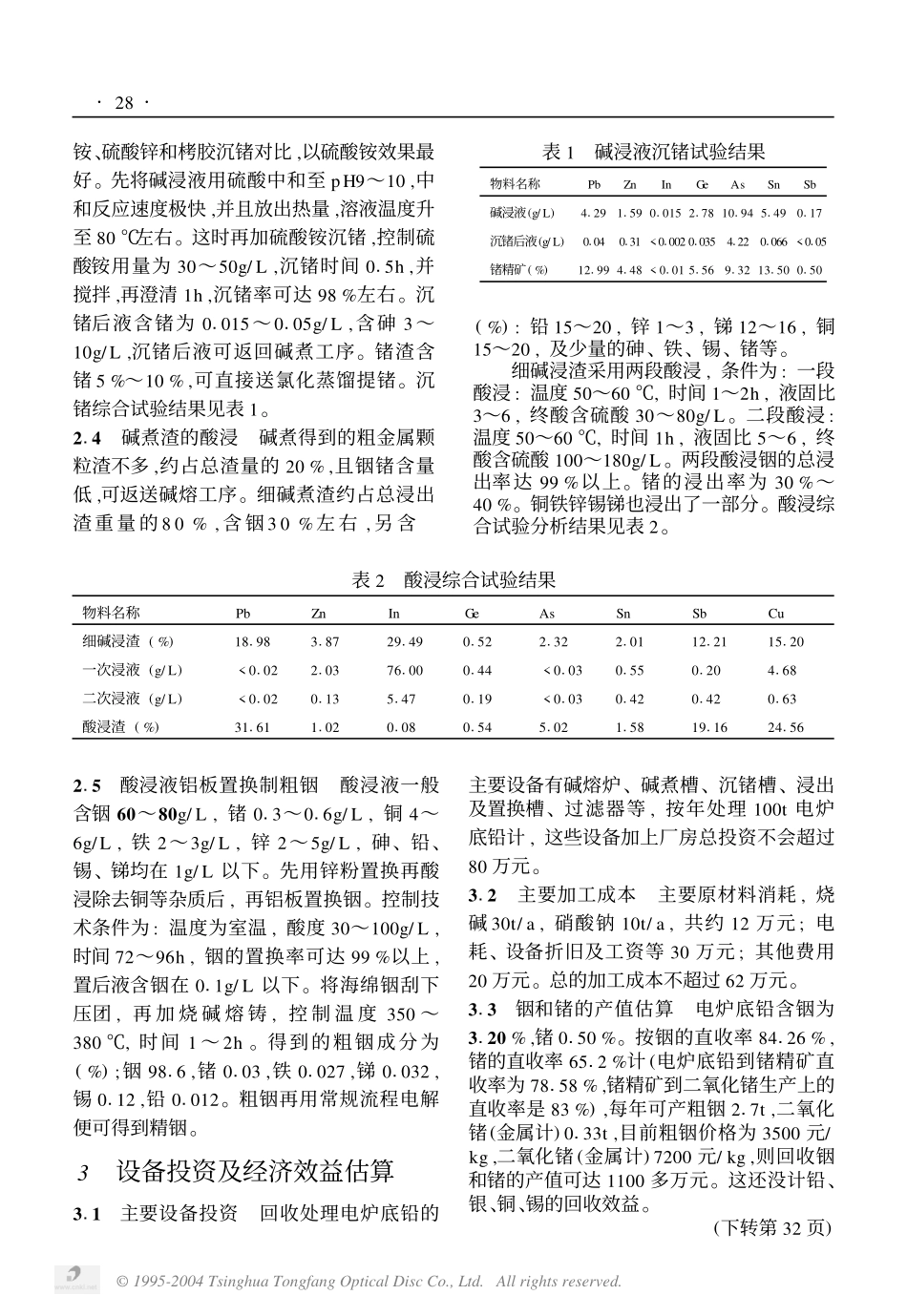

从电炉底铅中回收铟和锗郑顺德(韶关冶炼厂广东512024)摘要电炉底铅是以铅为主体的多元合金及金属化合物,含有铟、锗、银等有价金属。研究了从底铅中综合回收有价金属的工艺流程,得到了粗铟和锗精矿,铟的直收率达84126%,锗达78158%。关键词电炉底铅碱熔酸浸提铟粗铟锗精矿1试验流程的选择我厂的电炉底铅是硬锌经过隔焰炉和电炉两次蒸锌并捞锗渣后的蒸残铅。长期以来没有合适的方法处理,以前是返回鼓风炉,后因含铟锗等有价金属高而积压在仓库。其成分如下(%):Pb7113,Zn3.12,Ge013~016,In310,As4154,Fe1143,Ag0128,Cu3134,Sb8118,Sn4139。以上数据表明,电炉底铅成分极复杂,有价金属含量高,综合回收有重大经济意义。试验了各种富集铟锗方案,其中以加烧碱造渣,使铟和锗同碱反应进入渣中效果最好。杂质金属锌、锡、砷、锑同碱反应全部或部分进入碱渣,少量铅生成铅酸钠,铜铁等同铅分离进入渣中。经过碱熔后的底铅主要含铅,其次含少量的锑和银,可返回鼓风炉处理。试验流程见下图。电炉底铅回收铟锗试验流程图·62·©1995-2004TsinghuaTongfangOpticalDiscCo.,Ltd.Allrightsreserved.2试验条件及结果讨论211底铅的加碱熔折碱熔试验是在4KVA电炉中进行,每次试验取电炉底铅210~318kg。21111碱的选择及用量对碱熔的影响进行了氢氧化钠和碳酸钠的对比试验,碳酸钠要850℃以上才熔化,虽然富集锗效果好,但富集铟的效果差,因此选用烧碱。碱熔条件为:碱熔开始温度550~580℃,终了温度430~450℃;碱熔时间21~23h;氧化剂硝酸钠的用量100kg/t底铅。碱熔前底铅含铅为71125%,铟2185%,锗0150%。烧碱的用量试验结果发如下:碱用量(kg/t、底铅)50100200300碱熔后底铅含铟(%)21131132010201015碱熔后底铅含锗(%)0108010501030102从结果可知,1t底铅碱用量200~300kg比较合适,用量过少铟富集效果差,并且渣同底铅分离困难;用量过多则成本增加,铅酸钠及氧化铅生成量增加,给下步碱煮工序增加负担。加入适量的氯化钠可减少碱的用量。21112氧化剂的选择及用量的影响不加氧化剂时,无论怎样改变技术条件,总有一部分铟在底铅中出不来,当加入氧化剂后,铟被氧化而易进入渣中,试验选用了空气、氧化铅和硝酸钠对比,以加硝酸钠效果最好。其他条件不变,硝酸钠用量为80~100kg/t底铅时,碱熔后底铅含铟小于01015%,含锗小于0102%。氧化剂对除锗无明显影响,因锗同碱可直接反应。21113碱熔温度的影响在电炉蒸锌捞锗渣的生产中,锗渣同底铅分离温度在700℃以上,在这样高的温度下铟和锗在底铅中有较大的溶解度,降低温度捞渣,锗渣同底铅难以分离。而底铅加碱造渣,可使底铅和渣在较低的温度下分离。试验表明,温度对碱熔效果有重大影响,过低反应速度慢,渣同底铅分离困难,过高则铟和锗在底铅中的溶解度增加。电炉底铅在400℃左右开始熔化。在550℃左右才完全熔化,试验控制开始碱熔温度为550~580℃,然后逐步降温,终了温度为450℃左右,碱熔效果最好。21114碱熔时间的影响碱熔时间过短,则反应不完全,碱熔时间过长,则碱同铅反应量增加,碱耗和生产成本增加,碱渣的下步处理负担加重。试验表明:碱熔时间18~23h比较合适。212碱熔渣的碱煮浸出碱熔渣是碱、多种金属钠盐、金属及氧化物等混合物。碱煮使金属及氧化物同碱及钠盐分离。其中锗以锗酸钠的形态进入浸液,铟以氢氧化铟或氧化铟的形态留在浸出渣。21211碱度及液固比对锗浸出率的影响控制条件为:温度105~110℃,碱煮时间115~2h,液固比3~5,并加适量的氧化剂,碱度试验结果为:浸出液碱度(g/1)3560100130180锗总浸出率(%)54165812661878198017试验结果表明,浸出液含碱以130~180g/L为好,在此范围内,铟的浸出率小于1%,锗的浸出率为80%左右。碱度过高,锗浸出率增加不多,铅与碱反应大量进入浸出液,不利于下一步处理,并且铟的浸出率增加,过滤困难;碱度过低,则锗的浸出率低,液固比同碱度有对应关系,液固比小则碱度大,反之碱度小。一般控制液固比为3~5。21212碱煮温度和时间的影响碱浸过程实际上是碱煮过程,温度过低锗浸出率低,一般控制沸腾温度最好,即为105~110℃;碱煮时间为2h左右较好,过短则锗浸出率低,过长则锗浸出率增加不多。213碱浸液的沉锗碱浸液一般含锗113~318g/L,含碱120~180g/L,另含...